大米磨浆设备选择

大米磨浆环节传统的工艺和设备是:

普通胶体磨

大米浸泡后通过2台胶体磨串联研磨。这是市场上主流的使用方式,这个方式在目标细度要求不高时,是可以用的。这个方式的缺点也比较明显:

①大米进入胶体磨研磨前需要浸泡,浸泡就需要浸泡罐和周转罐,占用大量的场地空间,浸泡占用时间,效率低

②胶体磨研磨发热严重,产能低,清洗不便

③不管粗磨和细磨,出来的浆料粒度分布不均匀,粒度大的大,小的小,有大颗粒始终存在

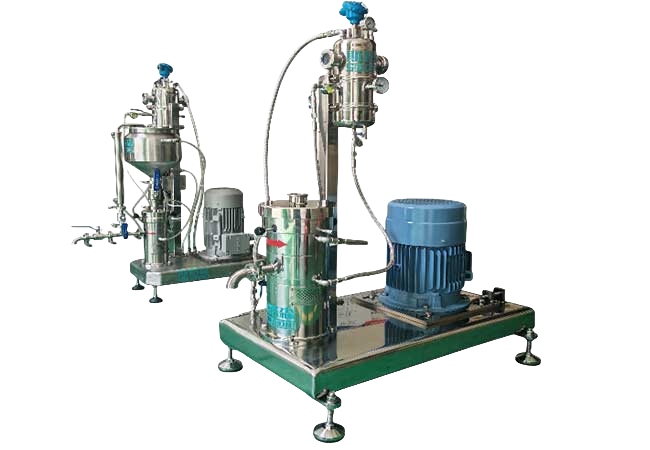

鉴于这些问题,斯路森团队在借鉴德国意大利产品技术的基础上,研发了大米磨浆机,解决了传统工艺存在的问题,优势明显:

①大米无需浸泡,直接在线加水研磨,大米磨浆机有两个口,一个进大米口,一个是进水口,通过流量设计,一边进大米,一边进水,经过腔体后直接成浆。省略了浸泡环节。

②可实现在线清洗,清洗方便,发热小,产能高

③大米成品粒度分布均匀,细度可达63微米

④减少了占地面积,提高了生产效率

⑤进口替代,性价比高

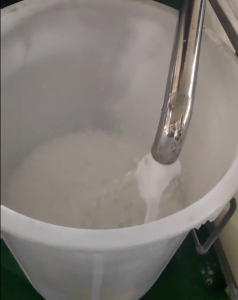

性能展现

代表客户有:安琪酵母、杭州祖名新建的磨浆生产线均是用的我司磨浆机,代替了传统的工艺,得到了高度好评。

欢迎工程公司和实际用户沟通了解,仲工 152-5150-6730

效果对比

| 项 目 | 斯路森大米磨浆机 | 普通胶体磨 |

| 粉碎效果 | ■ 通过高速剪切、切割作用瞬间完成粉碎,分散时间短,细度根据客户要求确认,且有一定的自吸力

■ 粉碎之后的颗粒细度均匀,粒度分布窄 ■ 进料原始颗粒粒度要求较低 |

■ 以研磨为主,剪切为辅,仅一组转定磨结构,通过调节定转磨的间隙来调节研磨细度

■ 分散之后的颗粒细度不均匀,粒度分布宽 ■ 进料原始颗粒粒度要求不能太大 |

| 产 能 | 连续性生产

产能大 |

批次性生产

产能小 |

| 能 耗 | 能耗低 | 能耗较高 |

| 粉碎转速 | 0~8000rpm

线速度:≤100m/s |

0~3000rpm

线速度:≤40m/s |

| 温 度 | 粉碎过程中,物料瞬间细化,有效减少发热过程,适用各种热敏性物料 | 物料加工过程中重复研磨,容易升温,且无法有效的进行降温,如果调大磨盘间隙,又会影响粉碎细度 |

| 模 块 化 | 模块化设计,满足各种生产要求,便于实现自动控制,维修、操作方便 | 无 |

| 泵 送 力 | 有较好的泵送能力 | 有一定的泵送能力,大部分只能满足出料,基本没有扬程 |

| 清 洗 | 在线式安装,全密闭生产,物料与外界无交叉污染,满足CIP清洗要求 | 受结构限制,无法满足CIP清洗要求 |

原理展现

大米粉碎机(胶体磨)在结构上充分吸取了干法粉碎和湿法切割的理念,即可以对浆料和部分颗粒料进行粉碎加工,又可以对干湿料同时进行混合粉碎,利用超高的线速度产生强大剪切力,对软性纤维物料进行剪切,破碎效果显著;二是利用超细齿隙来控制被粉碎物料的细度,达到超细破碎的要求,吸料式叶片,能够确保物料在流动状态下顺利被吸入,完成超细破碎加工。

成品效果